自動車の車体部品をアルミニウム合金で一体成型する新技術「ギガキャスト」を導入する動きが日本の自動車産業にも波及してきた。トヨタ自動車はこのほど、2026年に売り出す電気自動車(EV)にギガキャストを採用すると表明した。自動車の生産プロセスが大きく変わる可能性があり、サプライチェーン(供給網)に激震が走っている。

「もうここまで来ているのか」――。

7月中旬、中国・上海で開かれたダイカスト(鋳造)技術の展示会を4年ぶりに訪れたUBEマシナリー(山口県宇部市)の岡本健ダイカスト営業部長は、想像を上回る光景を目の当たりにして驚いた。超大型のアルミダイカストマシンで製造した車体部品が展示されていたからだ。

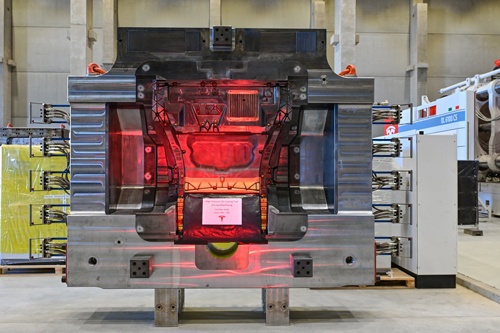

アルミダイカストは溶かしたアルミ合金を高圧で金型に射出して成型する技術だ。その能力は金型を締め付ける力(型締め力)で示され、数字が大きいほど大きな部品を成型できる。上海の展示会で目にした車体部品は1万トン級の装置で成型されていた。

UBEの100%子会社で機械事業の一翼を担うUBEマシナリーは国内大手として自動車のエンジン部品や車体部品を生産するダイカストマシンを展開してきた。ただし型締め力は大きくても4000トン台で、1万トン級といった巨大装置は未経験の領域だ。

このクラスの巨大装置が開発されていることを知ってはいたものの、実際に成型された大型車体部品を目にしたのは初めてだった。「日本は1周も2周も遅れているのかもしれない」。岡本部長は危機感を深めた。

テスラのSUV、車体部品の生産コスト4割減

一般に、自動車の車体は数多くの鋼板部品を溶接して造られている。その在り方を一変させたのがEV大手の米テスラだ。2020年、ダイカストマシンを使って大型の車体部品を一度に成型するギガキャスト技術を導入した。

「ギガキャストのメリットの一つはアルミを使うことによる軽量化にある」(ボストン・コンサルティング・グループの金子陽平マネージング・ディレクター&パートナー)。アルミは重さが鉄の3分の1ほどしかない。車体を軽いアルミで造れば、重い電池を載せるEVの重量の増加を抑えられる。

その分、容量の大きな電池を搭載し、航続距離を伸ばすことも可能になる。デメリットはアルミが鉄よりも高価な点だが、一体成型できれば部品点数と工数を大幅に削減できるため、製造コストはむしろ減るとの見方が優勢になっている。

これを裏付けるかのように、テスラは多目的スポーツ車(SUV)「モデルY」で後部車体部品のパーツを79個も減らし、その生産コストを4割削減したという。

こうしたメリットに注目し、ギガキャストを導入する自動車メーカーが広がっている。EV専業メーカーが次々と誕生している中国では、新興メーカーの小鵬汽車(シャオペン)が既にギガキャストを採用したEVを発売している。他の大手中国メーカーも試験的に導入を始めているようだ。

動き出した日本の装置メーカー

【お申し込み初月無料】有料会員なら…

- 専門記者によるオリジナルコンテンツが読み放題

- 著名経営者や有識者による動画、ウェビナーが見放題

- 日経ビジネス最新号13年分のバックナンバーが読み放題